Aislamiento de cables: El "guardián invisible" de la corriente eléctrica

2025-11-06 16:29I. ¿Qué es el aislamiento de los cables? El blindaje de seguridad para la transmisión de corriente

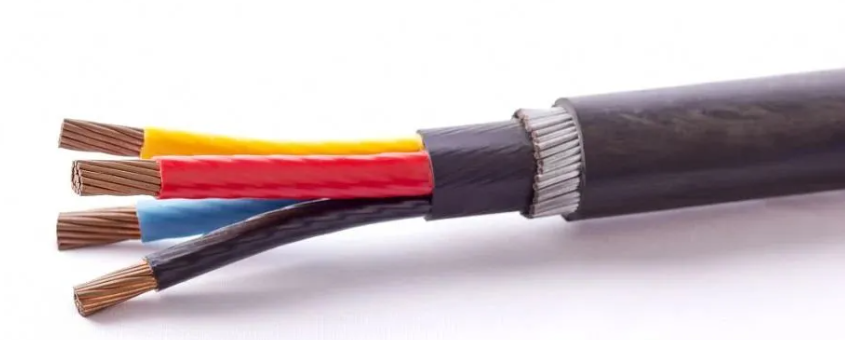

Dentro del cableado de cualquier dispositivo electrónico, encontrarás conductores metálicos recubiertos con una funda aislante, ya sea de color o transparente. Aunque parezca delgada, cumple tres funciones principales:

Evita fugas y garantiza la seguridad: Aísla el conductor del entorno externo para prevenir fugas de corriente que podrían causar descargas eléctricas o cortocircuitos en los equipos. Su rigidez dieléctrica determina directamente su resistencia de ruptura (que normalmente requiere valores superiores a 10 kV/mm).

Resiste las interferencias y garantiza la precisión: Reduce la diafonía de la señal entre diferentes cables, lo cual es especialmente crucial en escenarios de transmisión de datos de alta velocidad donde el aislamiento de alta calidad minimiza la pérdida de señal.

Resiste el entorno y prolonga la vida útil: Protege contra amenazas externas como temperaturas altas/bajas, corrosión química, fricción y vibración, sirviendo como la primera línea de defensa para los cables en entornos complejos.

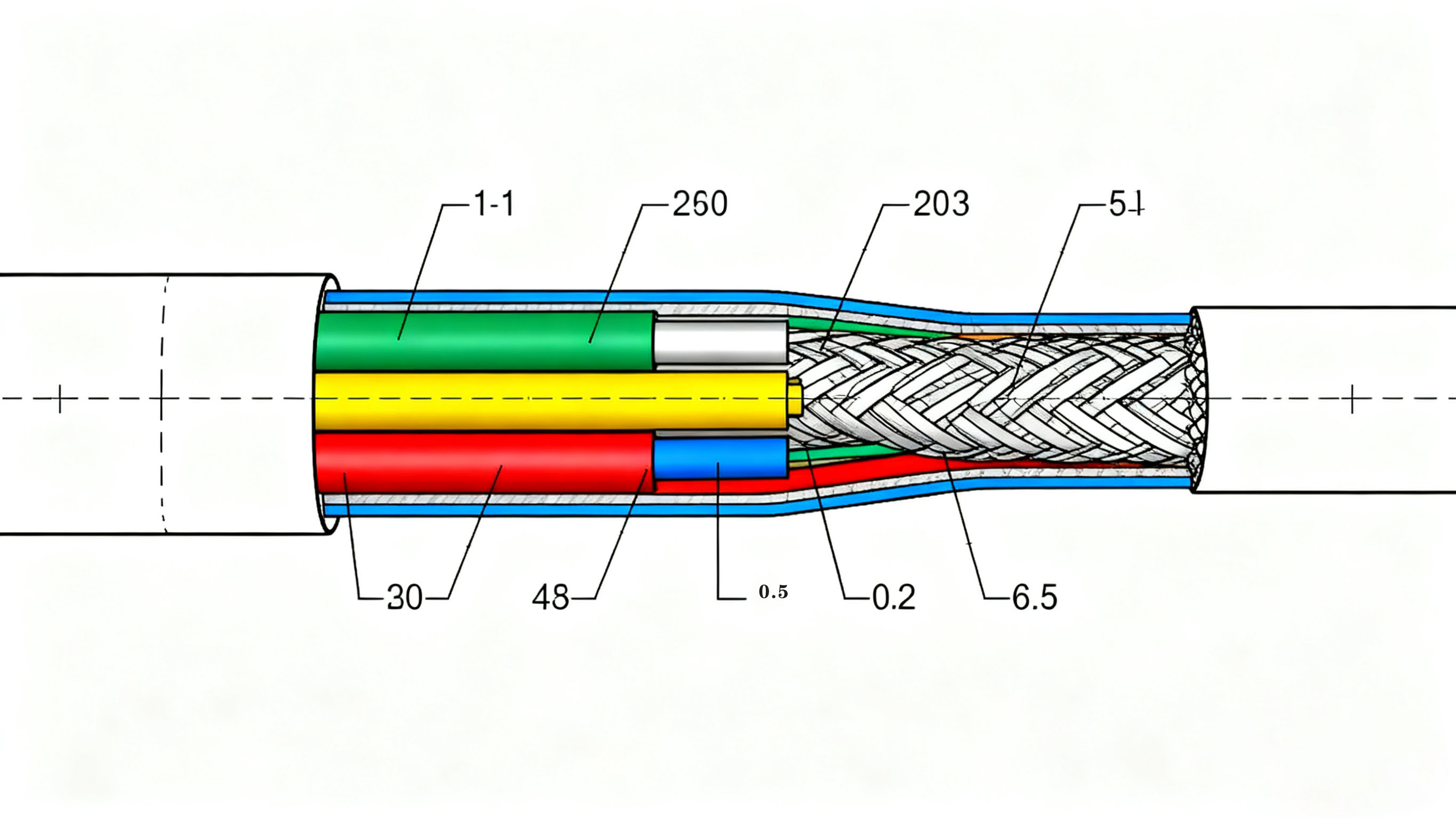

Lado izquierdo: Fotografía real (etiquetada como "Arnés de cableado de alto voltaje para vehículos de nueva energía"). Lado derecho: Esquema de sección transversal con etiquetas de capas: "Conductor (cobre plateado) → Aislamiento (XLPE) → Capa de blindaje → Cubierta". Se utilizan diferentes colores para distinguir las estructuras, resaltando la forma encapsulante de la capa aislante.

II. Cinco materiales aislantes convencionales: Guardianes especializados con fortalezas únicas

El rendimiento del aislamiento está determinado fundamentalmente por su material base. Cada situación requiere soluciones de materiales a medida. A continuación, se presentan los cinco materiales más comunes en la industria y sus aplicaciones:

1. Polietileno reticulado (XLPE): El rey de la temperatura para núcleos de alto voltaje. Ventajas: Forma una estructura de red 3D mediante reticulación química, alcanzando una rigidez dieléctrica superior a 30 kV/mm. Opera de forma estable en un amplio rango de temperaturas (de -40 °C a 125 °C) y resiste la corrosión causada por gasolina, electrolito de batería, etc. Aplicaciones típicas: Cables de conexión para baterías de alto voltaje de 800 V en vehículos eléctricos, cables de CC para inversores fotovoltaicos. Caso práctico: Un fabricante líder de automóviles extendió la vida útil de sus productos de 8 a 12 años utilizando cableado con aislamiento XLPE, superando las rigurosas pruebas de resistencia al fuego IEC 60332-3.

2. Elastómero termoplástico (TPE): El pionero ecológico para dispositivos flexibles. Ventajas principales: Combina la elasticidad del caucho con la procesabilidad del plástico. El radio de curvatura mínimo puede ser tan bajo como 3 veces el diámetro del cable. No requiere vulcanización, lo que aumenta la eficiencia de producción en un 40 %. Tasa de reciclabilidad superior al 95 %, conforme a las normas RoHS. Avance tecnológico: El TPE vulcanizado dinámicamente mantiene su flexibilidad entre -50 °C y 120 °C, y se utiliza en el cableado de equipos para expediciones polares. Aplicaciones típicas: Cables de datos para relojes inteligentes, cables de conexión para endoscopios médicos, cables flexibles para pistolas de carga.

3. Cloruro de polivinilo (PVC): La opción rentable para aplicaciones con presupuesto limitado. Ventajas principales: Su rendimiento se puede personalizar con aditivos: los plastificantes mejoran la flexibilidad, los retardantes de llama alcanzan la clasificación UL94 V-0 y los anticongelantes reducen la temperatura de fragilización a -40 °C. Su costo es aproximadamente un tercio del del TPE. Estrategia de optimización: La reticulación por irradiación puede aumentar su temperatura de funcionamiento de 70 °C a 105 °C, triplicando su vida útil. Aplicaciones típicas: Cableado interno de electrodomésticos, cableado de iluminación de edificios y cables de herramientas eléctricas.

4. Politetrafluoroetileno (PTFE): El mejor aislante para entornos extremos. Ventajas principales: Constante dieléctrica de tan solo 2,1 a 1 MHz (pérdida de señal mínima), coeficiente de fricción superficial de 0,04 (10 veces más resistente al desgaste que el PE). Funcionamiento continuo de -200 °C a 260 °C. Avance en la fabricación: El proceso integrado de extrusión-sinterización reduce el ciclo de producción de 7 a 2 días, con una tolerancia de diámetro de ±0,02 mm. Aplicaciones típicas: Cableado aeroespacial, cables de paso de vacío para semiconductores, cables de control para centrales nucleares.

5. Caucho de silicona: El protector flexible para altas temperaturas y humedad. Ventajas principales: Resistencia a la tracción de hasta 10 MPa, elongación a la rotura del 600 %, ángulo de contacto de 110° (IP68, resistente al agua). Soporta 2000 horas de exposición a una concentración de ozono de 50 ppm sin agrietarse. Aplicaciones típicas: Cables trifásicos para motores de vehículos eléctricos, cables para sensores de hornos industriales, cables para pantógrafos de trenes de alta velocidad. Prueba extrema: Los cables con aislamiento de silicona para trenes de alta velocidad no mostraron degradación del rendimiento tras 1000 ciclos entre -55 °C y 180 °C.

Utilice una combinación de gráfico de radar y tabla. Gráfico de radar izquierdo: Ejes etiquetados como "Resistencia al calor, Flexibilidad, Resistencia química, Costo, Ecología" con curvas de rendimiento para los cinco materiales. Tabla derecha: Lista los parámetros clave para cada material (Rango de temperatura, Rigidez dieléctrica, Aplicaciones típicas), codificados por colores para que coincidan con las curvas del gráfico de radar.

III. Selección de materiales aislantes: Las reglas de oro para evitar errores

La selección correcta sigue un proceso de tres pasos: "Ajuste del entorno → Equilibrio del rendimiento → Cumplimiento de estándares".

1. Priorizar las características ambientales adecuadas. Escenarios de alta temperatura (p. ej., compartimento del motor, hornos): Elegir XLPE o caucho de silicona. Flexión frecuente (p. ej., brazos robóticos, dispositivos portátiles): Elegir TPE o PVC plastificado. Exposición a productos químicos (p. ej., compartimento de baterías, laboratorios): Elegir PTFE o XLPE.

2. Equilibrar rendimiento y costo. Para productos sensibles al costo (por ejemplo, pequeños electrodomésticos): utilice PVC estándar para la mayoría de las piezas y TPE mejorado para las secciones críticas.

Requisitos de alta fiabilidad (por ejemplo, NEV): utilice XLPE para las líneas principales y TPE para las secciones de derivación flexibles.

3. Cumplir con los estándares de certificación de la industria.

Vehículos de nueva energía: Deben cumplir con las normas ISO 6722 y LV124.

Dispositivos médicos: Deben cumplir con la norma de biocompatibilidad IEC 60601-1.

Cableado del edificio: Debe cumplir con la certificación de retardante de llama UL94 V-0.

*Comience con los Requisitos de la aplicación, que se dividen en tres rutas principales: ① Bajo voltaje/Bajo costo → ② Alto voltaje/Alta confiabilidad → ③ Flexible/Entorno extremo. Cada rama enumera los materiales recomendados, las métricas clave y los requisitos de certificación, y finalmente apunta a ejemplos de aplicaciones específicas (por ejemplo, Bajo voltaje/Bajo costo → PVC → Clasificación de 70 °C → Certificación UL → Cableado de electrodomésticos).*

IV. Tendencias futuras: Aislamiento más inteligente y nuevas formas de aislamiento.

A medida que la tecnología evoluciona, el aislamiento está pasando de la protección pasiva a la capacitación activa: Estructuras de aislamiento compuesto: Los cables compuestos de doble capa TPE/XLPE logran avances tanto en flexibilidad como en resistencia al calor, manteniendo una resistencia de aislamiento de 1 GΩ incluso después de 100.000 ciclos de flexión.

Funcionalidad integrada: Las capas de aislamiento con cables de termopar incorporados permiten la monitorización de la temperatura en tiempo real, lo que resulta adecuado para equipos semiconductores de precisión.

Avances en materiales ecológicos: I+D acelerada en materiales aislantes biodegradables a base de ácido poliláctico (PLA) preparados para sustituir al PVC tradicional en el futuro.